Optimale Datennutzung und Effizienz in der Produktion durch Low-Code-Anwendungen

Führender Elektro- und Energietechnikhersteller erhöht die Flexibilität in der Linienproduktion, steigert dadurch die Produktivität und reduziert zeitgleich die Kosten und implementiert erfolgreich den Connected Worker-Ansatz.

1. Ausgangssituation und Herausforderung

Gerade die fertigende Industrie hat die Möglichkeit von den enormen Potenzialen der digitalen Transformation zu profitieren: erhöhte Produktivität, sinkende Produktionskosten, steigende Wettbewerbsfähigkeit und Zero Downtime. Gleichzeitig gestaltet die Vielfalt der genutzten Daten, aus Business Systemen und Maschinen, händische Prozesse sehr aufwendig. Die Bereitstellung, Erfassung und Verarbeitung von Daten und die Sicherstellung von Verfügbarkeiten sind Prozesse, die einen zusätzlichen Aufwand neben der eigentlichen Tätigkeit erzeugen. Deshalb sind digitale Anwendungen für eine erfolgreiche Prozessabwicklung in dieser Branche unabdingbar.

Unser Kunde ein führender Elektro- und Energietechnikhersteller hatte an einem seiner süddeutschen Standorte signifikante Herausforderungen bei der Digitalisierung der Produktionsstraße innerhalb der Division. Schwerpunkt in der Fertigung sind kundenspezifische Projekte von Niedervolt-Elektormotoren mit Losgröße 1. Diese erfordern einen hohen manuellen Fertigungsanteil, sodass der Mensch nach wie vor eine wichtige Rolle für das Ergebnis spielt.

Kundeninformationen

In dem betroffenen Werk galt es folgende Herausforderungen zu lösen:

Papierbasierte Prozesse

Die Informationsbeschaffung und -weitergabe war mit hohem Aufwand für die Werksmitarbeiter verbunden.

Dezentrale Datengrundlage

Entweder gab es zu viele unterschiedliche Datenquellen oder die Daten waren nur lückenhaft vorhanden.

Insellösungen

Erschwerten die Datentransparenz und -qualität und waren teils nicht kompatibel mit ERP-Systemen, wie z.B. SAP.

Erschwerte Datenerfassung

Daten wurden von Mitarbeitern mehrfach eingegeben und resultierten in Mehraufwand.

Prozessbrüche

Einsatz mehrerer Tools für einen Prozessschritt, z.B. Erfassung, Behebung und Verrechnung von Störungen.

Notwendige Maßnahmen

Die Verschlankung der Prozesse und Steigerung der Transparenz waren deshalb essentiell. Die Werker sollte künftig, nahtlos und just-in-time mit Daten aus unterschiedlichen Systemen und Maschinen interagieren. Die manuellen Prozesse sollten sukzessiv digitalisiert werden. Ziel war es, dass der sogenannte Connected Worker zukünftig seine Arbeit in einem Bruchteil der Zeit erledigt, die Dokumentationsprozesse erfolgen vereinfacht und ohne Medienbrüche. Das hat den zusätzlichen Vorteil, dass Fehler bei der Dateneingabe und -übertragung reduziert oder gar vollständig eliminiert werden.

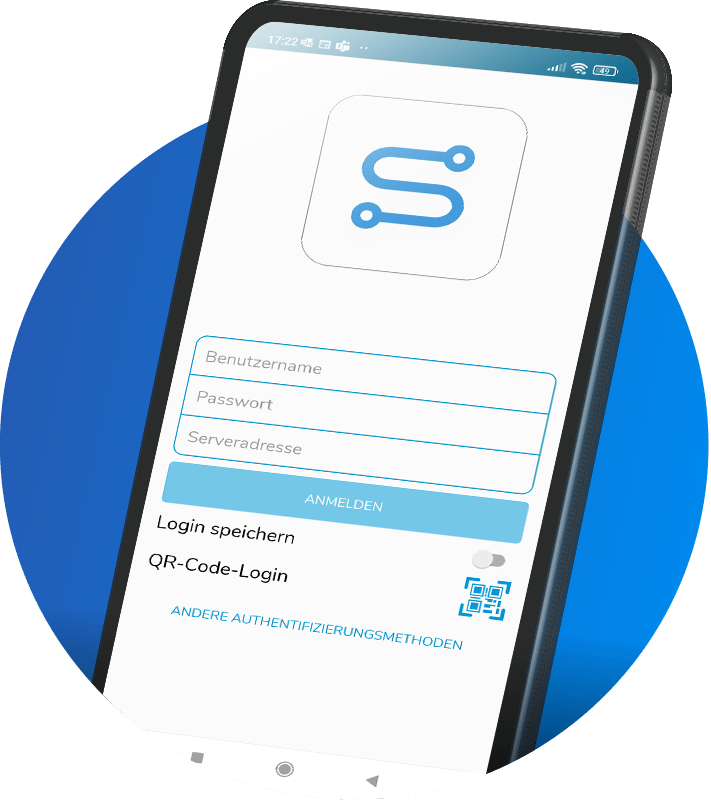

Für die angesprochenen mobilen Lösungen, war eine flexible Nutzung von smarten Devices, sei es eine Smartwatch, ein Smartphone oder auch ein Tablet eine wichtige Voraussetzung. Für die Akzeptanz der Applikationen unter den Nutzern war die intuitive Bedienung – wie sie aus dem privaten Umfeld bekannt und erprobt ist – ein entscheidendes Kriterium.

„Wir haben eine heterogene Welt: Wir müssen mit vielen Maschinendaten arbeiten und zudem noch viele unterschiedliche Systeme einbinden. Eine besonders intensive Schnittstelle besteht zum Menschen selbst, sprich er steht im Mittelpunkt, muss Prozesse steuern, mit Daten arbeiten und dabei unterstützt werden. Natürlich hatten wir einen Riesenbedarf an digitalen und vor allem mobilen Lösungen, die bei jedem der einzelnen Schritte unterstützen sollten. Aber die Hoheit über die Entwicklung solcher Lösungen liegt leider nicht bei uns, wodurch wir lange Zeit ohne die notwendigen digitalen Helfer arbeiten mussten.“

2. Lösung

Auf der Suche nach einer adäquaten Lösung und um die Abhängigkeit von der Umsetzung außerhalb des Fachbereiches zu reduzieren, stieß der Kunde auf das Thema Low-Code-Entwicklungsplattform und Simplifier. Durch die Technologie konnten neue Synergien identifiziert werden. Erstmalig bestand die Möglichkeit, die sehr individuellen Anforderungen in der Fertigung mit der vorhandenen heterogenen Landschaft passgenau und zeitnah umzusetzen, sich dabei aller notwendigen Daten zu bedienen und das Ganze mit den eigenen Ressourcen zu verwirklichen.

Die Möglichkeit benötigte IT-Software selbst zu bauen und nicht im Demand-Ticket enden zu lassen oder bei Dritten einfordern zu müssen, sagte dem Kunden sehr zu. „Mit Simplifier konnten wir die Dinge selbst in die Hand nehmen und selbst steuern, welche Applikationen, Funktionen und Frontends wir bauen. Wir können Anwendungen realisieren, die auch modular sind, die klein sind, und dennoch genau die Bedürfnisse erfüllen, die wir in den Werkstätten, der Logistik, aber auch in den Bürobereichen haben“, so der Werksleiter der Division Motion Control voller Begeisterung.

Hiermit konnte ein großer Teil der Abhängigkeit von der IT reduziert werden und Lösungen kamen an den einzelnen Stationen wesentlich schneller zum Einsatz. Dank Low-Code-Technologie konnten Mitarbeiter, die das Fachwissen aus dem Fertigungsbereich mitbringen, eingesetzt werden. Sie waren mit Simplifier befähigt, die Applikationen eigenständig zu bauen, zu testen und zu betreuen. Durch einheitliche Usability und User Experience, aber auch durch die Nutzung aller eingesetzten Smart Devices, erreichte man auch bei den Anwendern – den Connected Workern – deutlich mehr Akzeptanz.

Weitere Vorteile lagen darin, dass durch die selbsterklärende Verwendung der neuen Applikationen, sich der Anlernprozess wesentlich einfacher gestalten und die Mitarbeiterqualifizierung sich gegen Null reduzieren ließ.

„Mit Simplifier haben wir endlich die Riesenchance nicht mehr in monolithischen Systemen zu denken, sondern in modularen Applikationen – um unsere Architektur so neu zu gestalten. Wir agieren somit schneller, agiler und vor allem schlanker. Wir erleben einen Kulturwandel bei unseren Kollegen, die angefixt sind, rasch neue Applikationen ins Leben zu rufen, mit anderen zu testen, das Feedback direkt in die App einzuarbeiten und innerhalb kurzer Zeit live zu gehen.“

3. Ergebnisse

Mit der agilen Entwicklungsumgebung von Simplifier war es dem Kunden möglich innerhalb weniger Wochen die ersten Anwendungen produktiv zu setzen. Fünf Mitarbeiter arbeiteten sich innerhalb weniger Tage in die Plattform ein, schufen die Verbindung zu allen relevanten Systemen und damit die Grundlage, um zukünftige Applikationen innerhalb des Werkes in kurzer Zeit umsetzen zu können

Die erste funktionsfähige Applikation war mit Unterstützung von Simplifier bereits nach 24 Stunden umgesetzt und konnte in der ersten Iteration live zur Verfügung gestellt werden. Hierdurch wurde wichtiges Userfeedback eingesammelt, um die App in wenigen Schritten so weiterzuentwickeln, dass durch sie die Produktivität in einem entscheidenden Prozessschritt nachhaltig gesteigert wurde. Die Entwicklungsphase erfolgte ohne Zutun der IT direkt im Fachbereich, bei den Tests wurden die Mitarbeiter der jeweiligen Stationen einbezogen, das Feedback wurde direkt eingearbeitet, ohne lange Abstimmungsschleifen und komplizierte Lastenhefte.

Die erste funktionsfähige Applikation war mit Unterstützung von Simplifier bereits nach 24 Stunden umgesetzt und konnte in der ersten Iteration live zur Verfügung gestellt werden. Hierdurch wurde wichtiges Userfeedback eingesammelt, um die App in wenigen Schritten so weiterzuentwickeln, dass durch sie die Produktivität in einem entscheidenden Prozessschritt nachhaltig gesteigert wurde. Die Entwicklungsphase erfolgte ohne Zutun der IT direkt im Fachbereich, bei den Tests wurden die Mitarbeiter der jeweiligen Stationen einbezogen, das Feedback wurde direkt eingearbeitet, ohne lange Abstimmungsschleifen und komplizierte Lastenhefte.

Die resultierende Applikation für Störungsmanagement sorgte dafür, dass Störfälle effizient abgewickelt, ausgewertet und langfristig enorm zu reduziert wurden. Da die händische Eingabe von Störfällen in das angebundene SAP ERP System durch die neue App vollständig entfiel, konnten sie komfortabel abgearbeitet werden. Das bot den Werksmitarbeitern einen enormen Mehrwert.

Der Kunde konnte innerhalb des Werkes bereits in den ersten 6 Monaten 8 Apps live nehmen und die Produktivität um 25 Prozent steigern, was den Outcome der Produktion in einem Jahr um knapp 15 Prozent bzw. die produzierte Stückzahl gefertigter Elektromotoren monatlich von 13 auf 14 erhöhte.

Betrachtet man den ROI bei dem Einsatz Simplifier zur Erstellung der ersten 10 Anwendungen ist laut Kundenaussage bereits von einem ROI unter 12 Monaten auszugehen. Einerseits durch die Risikominimierung im Erstellungsprozess, bei dem anstelle komplexer Lösungen auf Anwendungen mit modularer Architektur gesetzt wird. Auf der anderen Seite besteht ein hoher Grad an Flexibilität durch die Wiederverwendbarkeit der Applikationsbestandteile und Konnektoren, die mühelos in anderen Applikationen Verwendung finden. Prozesse innerhalb eines App Templates können jederzeit ausgetauscht oder den Anforderungen entsprechend angepasst werden. Das spielt eine entscheidende Rolle für die Aufwands- und Kostenbetrachtung, denn hier ergeben sich große Einsparpotenziale im Vergleich zum herkömmlichen Erstellungsprozess. Die Savings lagen hierbei durchschnittlich bei 50 Prozent. Insgesamt ist die Kostenstruktur durch den Einsatz eigener Entwickler und Bordmittel wesentlich schlanker, sodass laut dem Kunden die Anwendungen deutlich günstiger umgesetzt werde können. Lähmende Projektabwicklung und zusätzliche kaufmännische Prozesse entfallen oder werden drastisch reduziert. Die agile Macher-Mentalität führt somit zu mehr Effizienz und mehr Produktivität in der IT.

4. Ausblick

Simplifier soll im nächsten Schritt das Standardwerkzeug für 10 weitere Mitarbeiter werden, die bisher Excel Makros nutzen oder kosten- sowie zeitintensive IT-Systeme nutzen, um Applikationen generieren zu lassen.

Das Werk und die gesamte Produktionsstraße sollen auf diesem Wege mit vielen kleinen mehrwertigen, mobilen Anwendungen versorgt werden. Innerhalb der gesamten Division wird die Unabhängigkeit und Digitalisierung auf diesem Wege vorangetrieben und das Arbeitsmodell des Connected Workers etabliert.

Ziel ist es die bestehenden Altlösungen wie jene auf Excel Makro, Lotus Notes und Access Basis sukzessive abzulösen und über neue Technologien zur Verfügung zu stellen, um am Ende die Produktivität des Werkes weiter steigern zu können.