R2D – Road to Digital Production

Die Erstellung eines Cyber-Physisches Produktionssystems (CPPS)

1

Ausgangssituation

Die Anforderungen für effiziente Produktionsprozesse steigen im weltweiten Wettbewerb stetig. Durch Digitalisierung und Datenanalyse sollen neben der Effizienz auch die Flexibilität und die Qualität gesteigert werden. Im Siemens Werk in Nürnberg werden in einer Linienfertigung mit Losgröße 1 Niedervolt-Elektormotoren produziert. Dieser Prozess gestaltet sich ohne digitale Unterstützung aufgrund vielen manueller Schritte als sehr zeitaufwendig und zum Teil fehleranfällig. Um die Effizienz in der Produktion nachhaltig zu verbessern wurde nach einer adäquaten Lösung zur Verschlankung der Prozesse in der gesamten zellenbasierten Produktionslinie gesucht.

Desweiteren sollten unter Lean Gesichtspunkten alle Optimierungspotenziale dahingehend so ausgeschöpft werden, dass nach bestehenden Bedingungen die bestmöglichen KPIs erfüllbar sind. Zur Lösung beitragen können hier sogenannte „Cyber-Physische Systeme“. Im Projekt »R2D – Road to Digital Production« sollte vor allem die Digitalisierung industrieller Produktionsprozesse durch die Entwicklung eines Cyber-Physischen Produktionssystems (CPPS) vorangetrieben werden. Dies bedarf neben der Vernetzung der Geräte und die Verwendung von Daten aus unterschiedlichen Systemen vor allem Applikationen (mobile und Desktop-Apps), die den Worker in jeder einzelnen Zelle digital unterstützt und sich positiv auf den reibungslosen Ablauf in jeder einzelnen Zelle, wie auch in der gesamten Linienproduktion auswirkt.

2

Herausforderung

Das Forschungsprojekt R2D sollte zeigen, dass durch die Digitalisierung der Produktion sowohl Effizienzsteigerungen als auch optimale Qualitätssicherung möglich sind. Schlussendlich sollten die Ergebnisse dazu beitragen, neue Technologien für Cyber-Physische-Produktionssysteme (CPPS) zu entwickeln, sowie Grundsätze und Methoden bei der Fertigung und Montage eines Produktes mit der Losgröße 1 zu definieren.

Eine große Herausforderung im Rahmen des R2D Projektes war es, digitale Werkerassistenz Anwendungen für unterschiedliche Zellprozesse zu erstellen und dem Nutzer somit den notwendigen kontextuellen Zugriff auf prozessrelevante Daten zu gewährleisten. Für das R2D-Projekt hatte Simplifier somit zwei wichtige Aufgaben:

Die Systemintegration

Ziel: Durch Simplifier soll die Möglichkeit geschaffen werden, alle für das Cyber-Physische-Produktionssystem (CPPS) nötigen Systeme miteinander und untereinander zu verbinden.

Die Kommunikation der einzelnen Geräte und Maschinen im CPPS erfolgt über den MQTT-Broker (Message Queuing Telemetry Transport). Allerdings sind nicht alle Systeme MQTT-fähig. Mithilfe des Simplifier wurde eine Schnittstelle geschaffen, über die solche Systeme trotzdem mit dem MQTT-Broker kommunizieren und Daten übertragen können. Darüber hinaus konnte die IoT-Plattform MindSphere von Siemens integriert werden. Diese erfasst den Status jeder Zelle, welcher von der Simplifier Applikation farblich visualisiert wird.

Der Connected Worker

Ziel: Mit den Applikationen, die über Simplifier erstellt werden, soll der Werker der Zukunft mit den smarten Systemen interagieren

Wie kann man den Werker der Zukunft mit mobilen Endgeräten ausstatten, die ihn dazu befähigen mithilfe von Applikationen mit dem System zu interagieren? Auf Simplifier wurden dazu mehrere Applikationen entwickelt, die genau solche Szenarien realisieren.

„Simplifier habe ich durch Internetrecherche gefunden. Wir haben einen Partner gebraucht, der die IT-Systeme integriert und die möglichen Technologien, wie z.B. Augmented Reality, zum „Sprechen“ bringt“

Bernd Wacker, Principal Key Expert, Digital Industries – Motion Control, Siemens AG

3

Lösung

Mit dem Einsatz der Low-Code-Plattform Simplifier konnten innerhalb kurzer Zeit eine Vielzahl an mobilen digitalen Anwendungen realisiert werden, welche langfristig die einzelnen Prozessabläufe im CPPS optimieren sollten. Simplifier macht sich den Ansatz von Low-Code zu Nutze, bei dem der Mehrwert in der konfigurativen Erstellung von Unternehmensanwendungen liegt. Dadurch konnten die benötigten Apps für die einzelnen Zellen innerhalb des R2D-Projektes schnell und flexibel (Geräte- und Betriebssystemunabhängig) ohne großen Programmieraufwand erstellt werden.

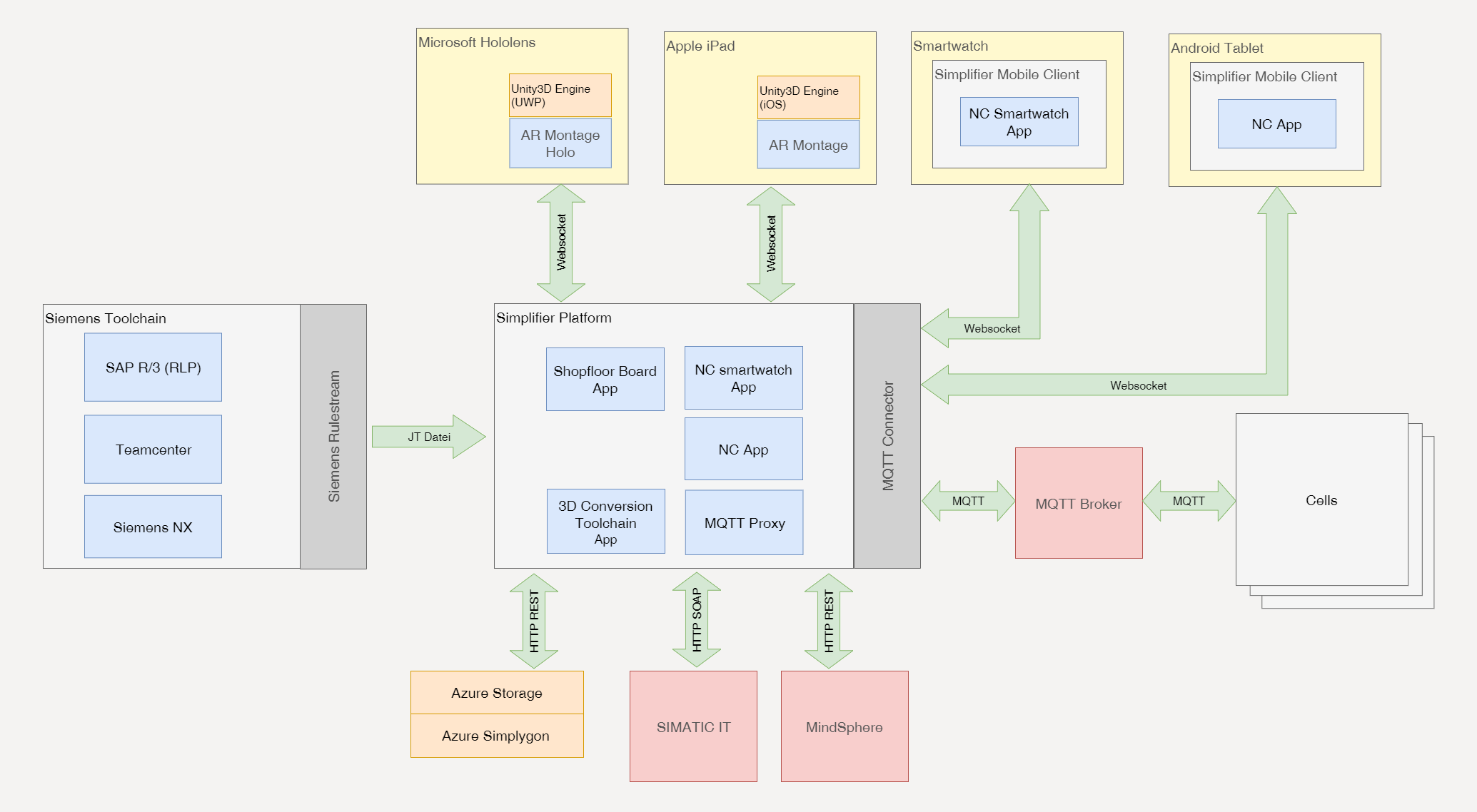

Simplifier wurde nicht allein für die Erstellung von Apps, sondern auch als zentrale Plattform zur Kommunikation von Maschinen und Systemen mittels MQTT verwendet. Da im Gesamtprozess diverse datenliefernde Systeme zum Einsatz kommen, muss die Plattform als Datendrehscheibe (Integration-Layer) fungieren und verschiedene Systeme miteinander vernetzen. Bestehende Systemlandschaften wie die Siemens Toolchain mit dem integrierten SAP R/3 System, Microsoft Azure Storage und Simplygon für die Verarbeitung von 3D Daten und aktuelle Maschinendaten aus der IOT-Plattform Mindsphere (erstmalig möglich) werden über unterschiedliche Schnittstellenprotokolle in die Prozesse integriert. Auch SIMATIC IT, das Siemens hauseigenes Manufacturing Execution System – wird über eine Standard Schnittstelle an die Simplifier-Plattform angebunden, um auf aktuelle Daten aus der Fertigung zugreifen und diese „MQTT-übersetzt“ weiterleiten zu können.

R2D-Anwendungsbeispiele im Einsatz:

Durch den Einsatz Simplifier als Datenintegrationsschicht (Middleware) werden alle verfügbaren Daten zentral über einen Broker zur Verfügung gestellt und für die erstellten Applikationen nutzbar gemacht.

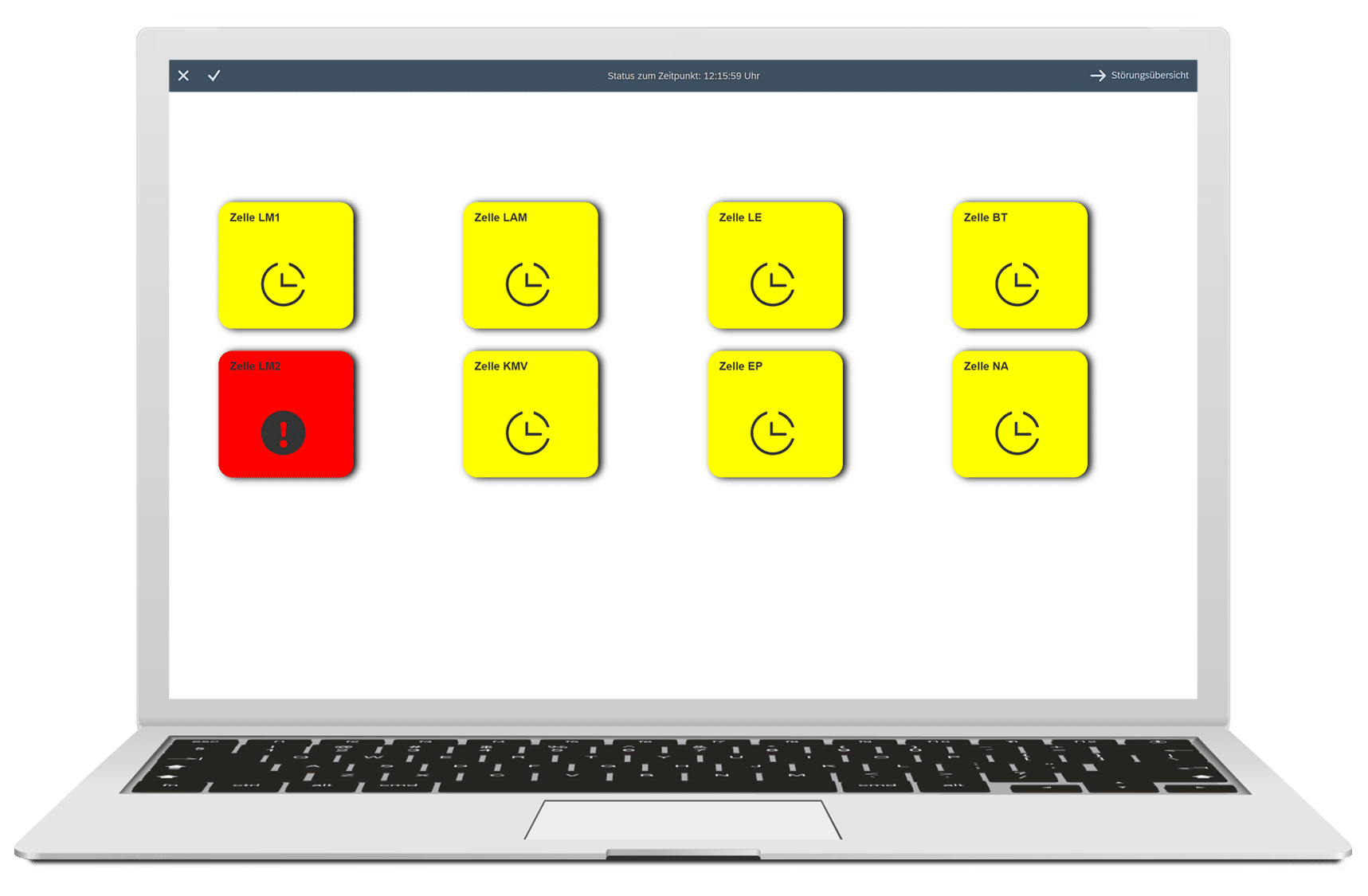

Automatisierte Störungsmeldung für Line-Monitoring

Das sogenannte Line-Monitoring hat die Aufgabe auftretende Störungen im Ablauf der Produktionslinie zu identifizieren, zu melden und nach Behebung des Störung den Produktionslauf wieder in Bewegung zu setzen. Die Identifizierung der Störung erfolgt dabei über Sensorik und die Meldung bei einer Abweichung vom Standard über das angebundene System MindSphere von Siemens.

Die Anwendung: Shopfloor Board App

Die dafür vorgesehene Applikation nutzt die Daten aus MindSphere, um Zustandsmeldungen zu erfassen und so in den Gesamtprozess zu integrieren, dass Störungen im Ablauf sofort erkannt und gemeldet werden können. Der Werker akzeptiert die eingehende Störungsmeldung über ein Input an einem mobile Device und im Shopfloor Board wird der Hinweis, dass die Meldung akzeptiert wurde visualisiert und die damit verbundenen Kontaktdaten angezeigt. Sobald die Störung behoben wird, befindet sich die Zelle wieder im störungsfreien Zustand und wird für die Produktion wieder aktiviert (zugänglich gemacht). Eine Quittierung im System erfolgt via Bestätigung eines Buttons.

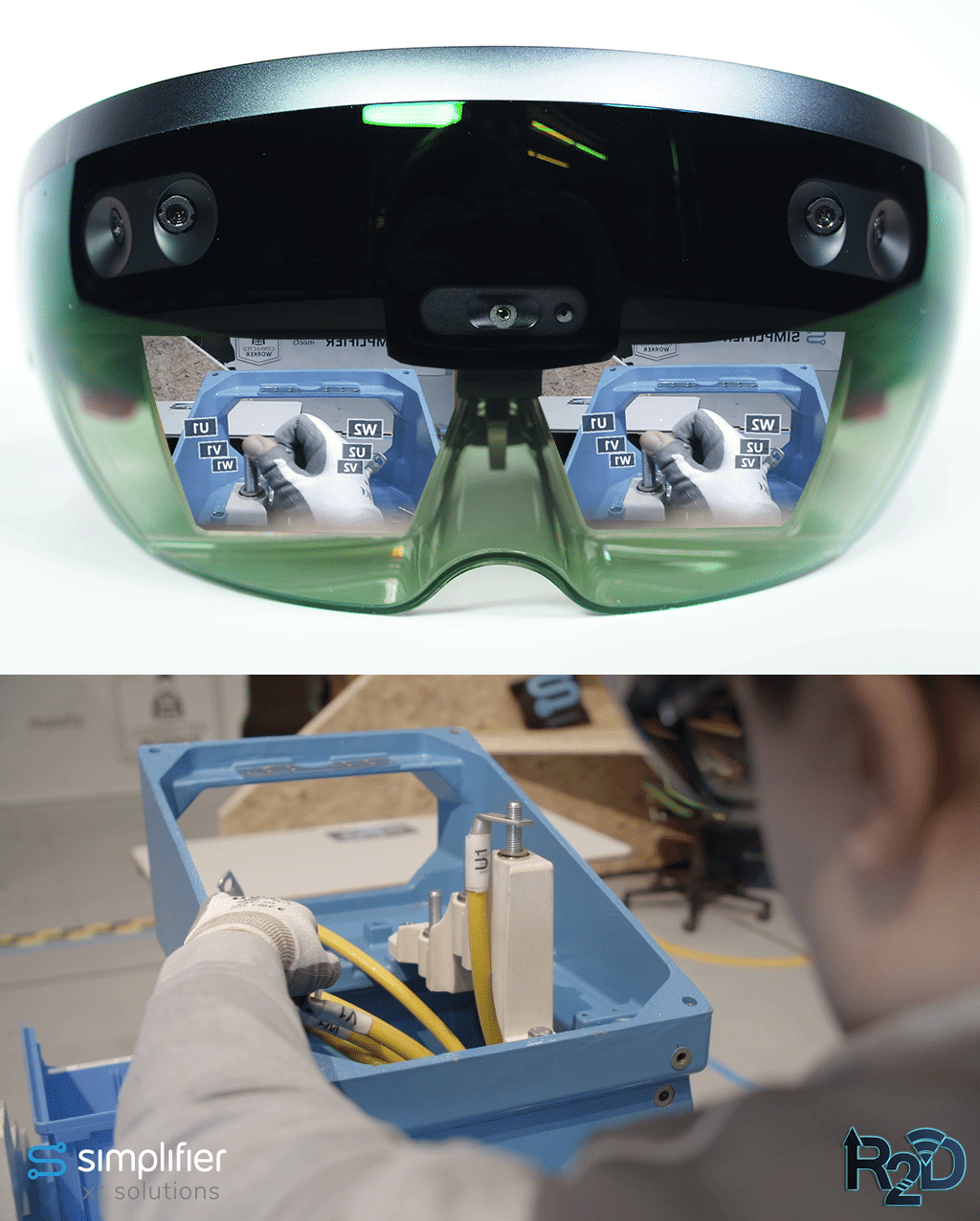

Montieren mit der Hololens

Der Werker der Zukunft soll für die Montage 3D-Darstellungen von Montageobjekten nutzen können. Dafür benötigt es unter anderem Real-time Rendering der CAD-Dateien. Hierfür wurde eine 3D-Conversion-Toolchain-Applikation gebaut, die CAD-Dateien konvertiert und herunterrechnet. So können die Daten für Virtual- und Augmented Reality-Szenarien verwendet werden, z.B. mit einer Hololens.

Die Anwendung: Augmented Reality Montage App

Die „Holo Montage“ App meldet sich bei Anwendungsstart an der Simplifier Plattform, die im weiteren Anwendungsverlauf als Middleware dient, an und wartet auf eintreffende Montageaufträge. Sobald ein autonomes Fahrzeug samt Motor zur Montage des Klemmkastens in die Montagezelle fährt, übermittelt die Simplifier Plattform per Websocket bzw über das MQTT Protokoll eine Nachricht mit dem Montageauftrag an die Hololens Anwendung. Das für den Auftrag passende 3D Model und die Verkabelungsinformationen werden auf das HMD geladen. Der erfolgreiche Download und das Erkennen des Motors werden in animierter Form visualisiert und der Werker kann über eine Handgeste den Montageauftrag annehmen. Der nachfolgende Verkabelungsprozess wird über verschiedene oberhalb des Bauteils abgebildete Dialoge und digitale Labels(U1, W2,…) an den jeweiligen Anschlussklemmen verdeutlicht. Nachdem der Werker mit seiner Arbeit fertig ist, kann er per Geste bzw Sprachbefehl den Montageprozess beenden, eine Nachricht an die Simplifier Plattform senden, die diese wiederrum per MQTT an das autonome AGV (automatic guided vehicle) Fahrzeug weiterreicht und weitere Prozesse nachfolgender Montagezellen gestartet werden.

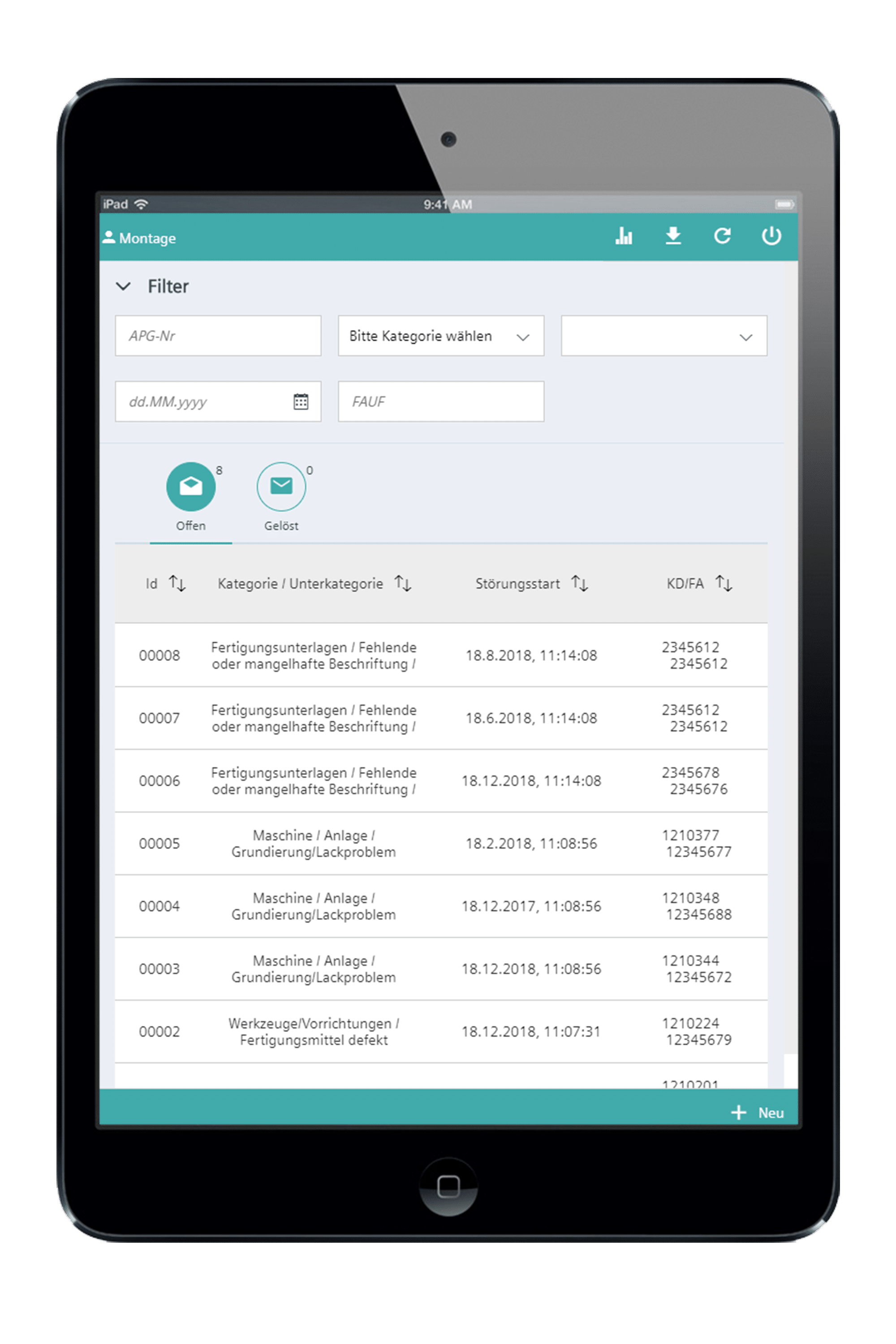

Störfälle effizient abwickeln und auswerten

Um die Endabnahme eines Produktes smarter zu machen, soll die Datenübertragung auch im Störungsfall leichter von der Hand gehen. Der Werker kann vorhandene Daten zum Produkt über den MQTT-Broker abrufen, und muss nur noch wenige Daten zum Störungsfall eintragen – einfach und schnell per Mobilgerät, wie eine Smartwatch. Die Daten werden dann ebenfalls im System gespeichert.

Die Anwendung: Störungsmanagement-App

Eine bereits frühzeitig produktiv eingesetzte Störungsmanagement Applikation hilft beim Erfassen, Weitergeben und Bearbeiten von auftragsbezogenen und nicht-auftragsbezogenen Störmeldungen. Die App löst automatisiert Notifikationen über Störungsmeldungen aus und stellt sicher, dass die Daten dokumentiert im integrierten SAP System zur Auswertung bereitgestellt werden . Bei der Qualitätsprüfung unterstützt das Assess Finding mit integrierter Dokumentationsfunktion via Foto und Video. Es besteht zusätzlich die Möglichkeit, eine statistische Auswertung aller Störmeldungen über eine Dashboardfunktion einzusehen.

Nacharbeitung smart gelöst

Muss ein Produkt nachbearbeitet werden, kann der Werker die Störung anhand der MQTT-Daten über sein Mobilgerät abrufen und sich sofort auf die Lösung des Problems konzentrieren. Ist der Fehler behoben, kann er die Informationen ebenso mobil eingeben. Die Daten werden automatisch in den MQTT-Broker übertragen.

Die Anwendung: Non-Conformance Smartwatch App

Der Connected Worker erhält durch die Störungsmeldung in der Non-Conformance App detaillierte Informationen über die Folgeschritte in der Nachbearbeitung. Diese durchläuft er Step-by-Step, bis die Nachbearbeitung abgeschlossen ist und erneut in die Qualitätsprüfung gesendet wird. Quittierung der einzelnen Schritte wie auch der erfolgreiche Abschluss erfolgen am mobile Device (meist Smartwatch) und werden in der NC-App protokolliert.

R2D Interview mit Bernd Wacker, Siemens AG

Über dieses Interview: Bernd Wacker berichtet im Interview über die Entstehung und seine Rolle im R2D Projekt. Er redet über die Herausforderungen im Siemens-Werk (Division Process Industries and Drives) am Standort Nürnberg, die Konsortialpartner und Zukunft des R2D-Projektes.

4

Ergebnisse

Ziel des Forschungs- und Entwicklungsprojektes im Rahmen des Fördervorhabens war es, Technologien, Schnittstellen und Infrastrukturen als Voraussetzung für die Realisierung der digitalen Produktion zu schaffen. Die Ergebnisse zeigen, dass durch Digitalisierung der Produktion eine Effizienzsteigerung und verbesserte Qualitätssicherung möglich wird. Ein Smart Production Tag mit Kommunikations- und Ortungsfunktionalität und allen relevanten Daten begleitet das Produkt hierbei durch den Prozess. Mit Hilfe des dabei entstehenden Cyber-Physischen Produktions-Systems (CPPS) wird der gesamte Produktionszyklus transparent und kontrollierbarer.

„Wir haben in verschiedenen Technologien Fertigstellungungsgrade erreicht, die uns sehr zuversichtlich stimmen, dass wir die Technologie in das Werk überführen werden. Viele entsprechende Maschinen sind bereits für das Werk angeschafft und können mit dem entsprechenden System ausgerüstet werden. Ich bin 100% überzeugt vom Erfolg des Projektes, da wir es geschafft haben, die Menschen, die aus der Produktion kommen, direkt in das Projekt reinzubringen und Ihnen einen ersichtlichen Mehrwert zu bieten.“

Bernd Wacker

Principal Key Expert, Digital Industries – Motion Control

Siemens AG