BÜHLER AG: INDUSTRIE 4.0 WIRD REALITÄT

VOM LAGER BIS ZUR QUALITÄTSKONTROLLE AUF SIMPLIFIER UMGESETZT

1

Ausgangssituation

Viele Bauteile im Lager ähneln sich stark, das birgt Verwechslungsgefahr. Die Kommissionierung von falschen Bauteilen gilt es zu minimieren. Zudem kommt es während der Zulieferung zur Fertigung immer wieder zu unnötigen Verzögerungen weil Bauteile nicht vorliegen. Grund hierfür sind oftmals Kommissionierwagen, die nicht lokalisiert werden können. Den dabei entstehenden Zeitverlust gilt es durch eine lückenlose Überwachung der gesamten Produktionsschritte zu beseitigen.

Wie lässt sich also die Produktion eines Unternehmens erfolgreich digitalisieren? Für die Bühler AG in Uzwil hat die Simplifier AG einen Weg gefunden, einen digital unterstützten Prozess vom Lager bis in die Qualitätskontrolle zu realisieren.

Wer Nüsse oder Pasta isst, Kaffee oder Bier trinkt, Tiere füttert, Holzpellets verheizt, Zeitschriften liest oder Auto fährt, kommt an der Bühler AG nicht vorbei. Das Unternehmen mit Hauptsitz in Uzwil, Schweiz beschäftigt über 10.500 Mitarbeiter in mehr als 140 Ländern weltweit. Zum Produktportfolio zählen die Entwicklung und Produktion von Maschinen und Anlagen zur Rohstoffveredelung, ob für die Nahrungsmittel-, die Automobilindustrie oder die chemische Industrie. Des Weiteren engagiert sich die Bühler AG besonders stark in der Grundlagenforschung, um auch in Zukunft wegweisende Technologien zur Rohstoffverarbeitung anbieten zu können.

Value Stream Manager & Head of Industrial Engineering MLF, Bühler AG

2

Herausforderung

Als 150 Jahre altes, vielfältiges Fertigungs- und Maschinenbauunternehmen kann Bühler auf eine lange Erfolgsgeschichte bei der Herstellung von Maschinen zurückblicken. Doch als der Rest der Fertigungswelt seine Pforten zum Internet der Dinge öffnete, erkannte das Unternehmen, dass auch die Bühler AG eine größere Prozesseffizienz erreichen muss, während es sich von den auf Stift und Papier basierenden Praktiken abwandte. Dazu gehörte auch die Fähigkeit, miteinander verbundene Anwendungen zu generieren, die sich in die Backend-Systeme integrieren und aktualisieren lassen.

Die Bühler AG war sich der Mammutaufgabe, die eine solche digitale Strategie hervorbringt bewusst. Daher suchte das Unternehmen nach einem Lösungspartner, der es ihm ermöglichte, Anwendungen einfach zu erstellen und in kürzester Zeit eine modernere Effizienz in seinem Geschäft zu erreichen.

Nach einem ersten Kontakt auf der Smart Process and Manufacturing Systems Konferenz kristallisierte sich der Plan heraus, den Prozess der Montage digital zu unterstützen.

Was wir getan haben

3

Lösung

Simplifier wurde verwendet, um neue, vernetzte Geschäftsanwendungen zu erschaffen und die Effizienz bestehender Montageprozesse zu steigern. Und das alles mit wenig bis gar keinem händisch geschriebenen Programmcode.

Die komplette Umsetzung der Anwendungen und das Projektmanagement wurden vom Simplifier-Partner Marktgut, einer Industrie 4.0 Managementberatung aus Brandenburg, übernommen. Dabei kümmerte sich CEO John Benad persönlich darum, dass alles reibungslos funktionierte: „Ich habe von der Simplifier AG viel Unterstützung bekommen, auch auf technischer Seite. Mit der Low-Code Plattform Simplifier konnten die Anwendungen schnell konfiguriert und viel effizienter evaluiert werden, so dass ein produktiver Einsatz der Lösungen nicht mehr weit ist.“

Nach einem 5-tägigen Hackathon vor Ort in Uzwil mit zwei Simplifier-Entwicklern wurden alle Anforderungen des Kunden sorgfältig aufgenommen und diskutiert. Es sind verschiedene Anwendungen für unterschiedliche Endgeräte entstanden, die untereinander Informationen austauschen, um den gesamten Montageprozess zu digitalisieren und zu vernetzen, um so eine reibungslose Montage zu gewährleisten.

Das Ergebnis waren 5 miteinander vernetzte Anwendungen:

1. Smartes Lager

2. Intelligente Logistik

Wenn alle Teile für einen Fertigungsauftrag kommissioniert sind, werden die Transportboxen an bestimmten Positionen im Werk zwischengelagert, um dann just-in-time zum passenden Montageplatz gebracht zu werden. Die Integration von Beacons ermöglicht es dabei, den exakten Stellplatz jeder Transportbox schnell nachzuvollziehen, Transportaufträge werden auf dem Tablet angezeigt und bearbeitet.

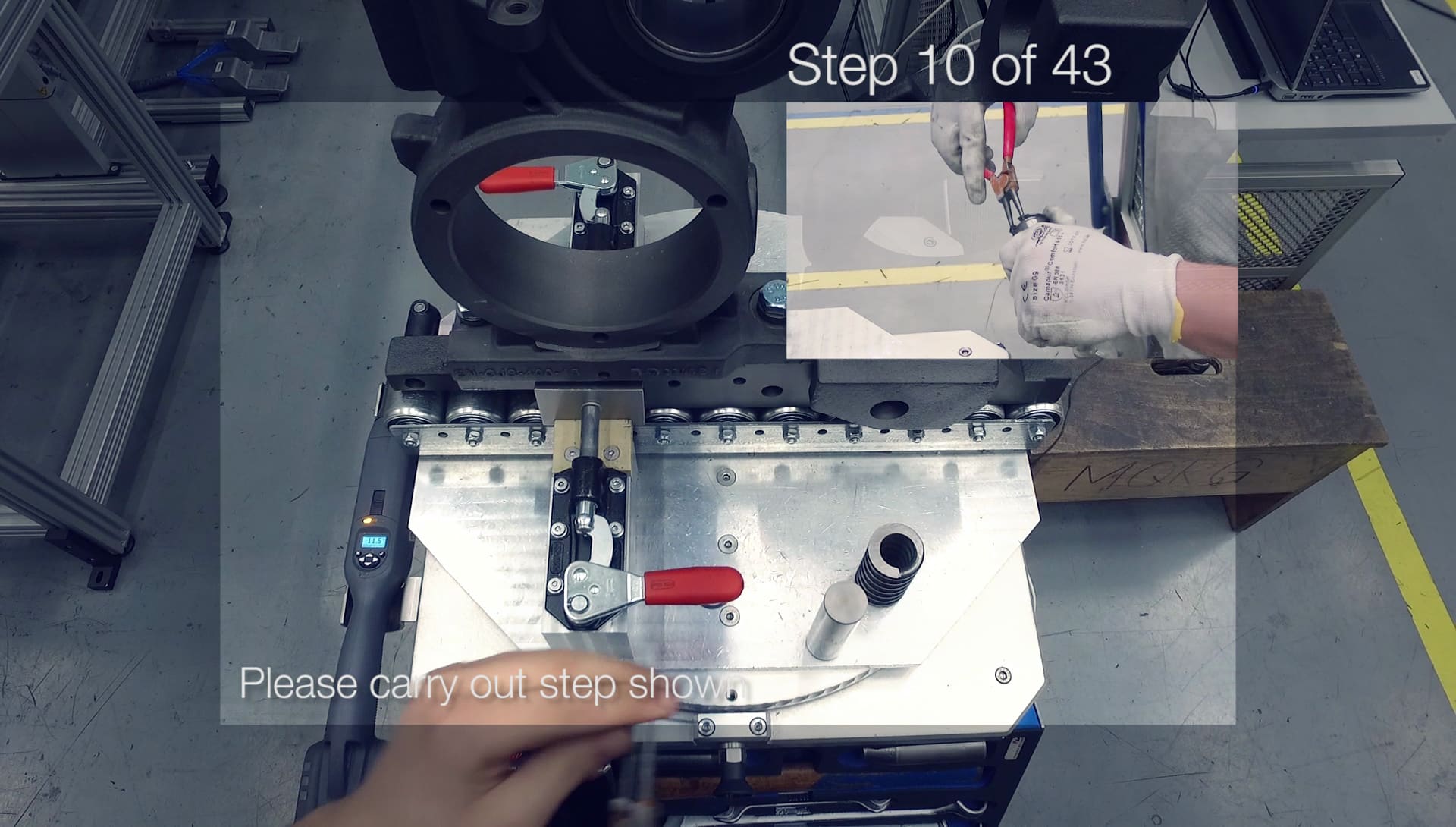

3. AR-unterstützte Montage

Die Produktionsapplikation macht Dokumentation einfach: verwendete Werkzeuge werden in den digitalisierten Prozess eingebunden. So kann kontinuierlich überprüft werden, ob z.B. alle Schrauben mit dem richtigen Drehmoment angezogen sind. Diese Informationen dienen einerseits dem Monteur zur Kontrolle, andererseits auch zur nachträglichen Dokumentation. “Wir haben es mit viel manueller Arbeit zu tun, da passieren zwangsläufig Fehler, die aber in der Qualitätssicherung zeitaufwändig ausgebügelt werden müssen. Von der AR-Unterstützung versprechen wir uns messbare Verbesserungen”, so Andreas Schällebaum, Projektverantwortlicher der Bühler AG.

Bei Fehlern stoppt automatisch der gesamte Prozess und fährt erst nach manuellem Eingreifen wieder an. Treten Herausforderungen auf, die der Monteur vor Ort trotz digitaler Hilfestellung nicht allein lösen kann, besteht die Möglichkeit, via Servicecall einen Kollegen hinzuzuziehen und sich unterstützen zu lassen.

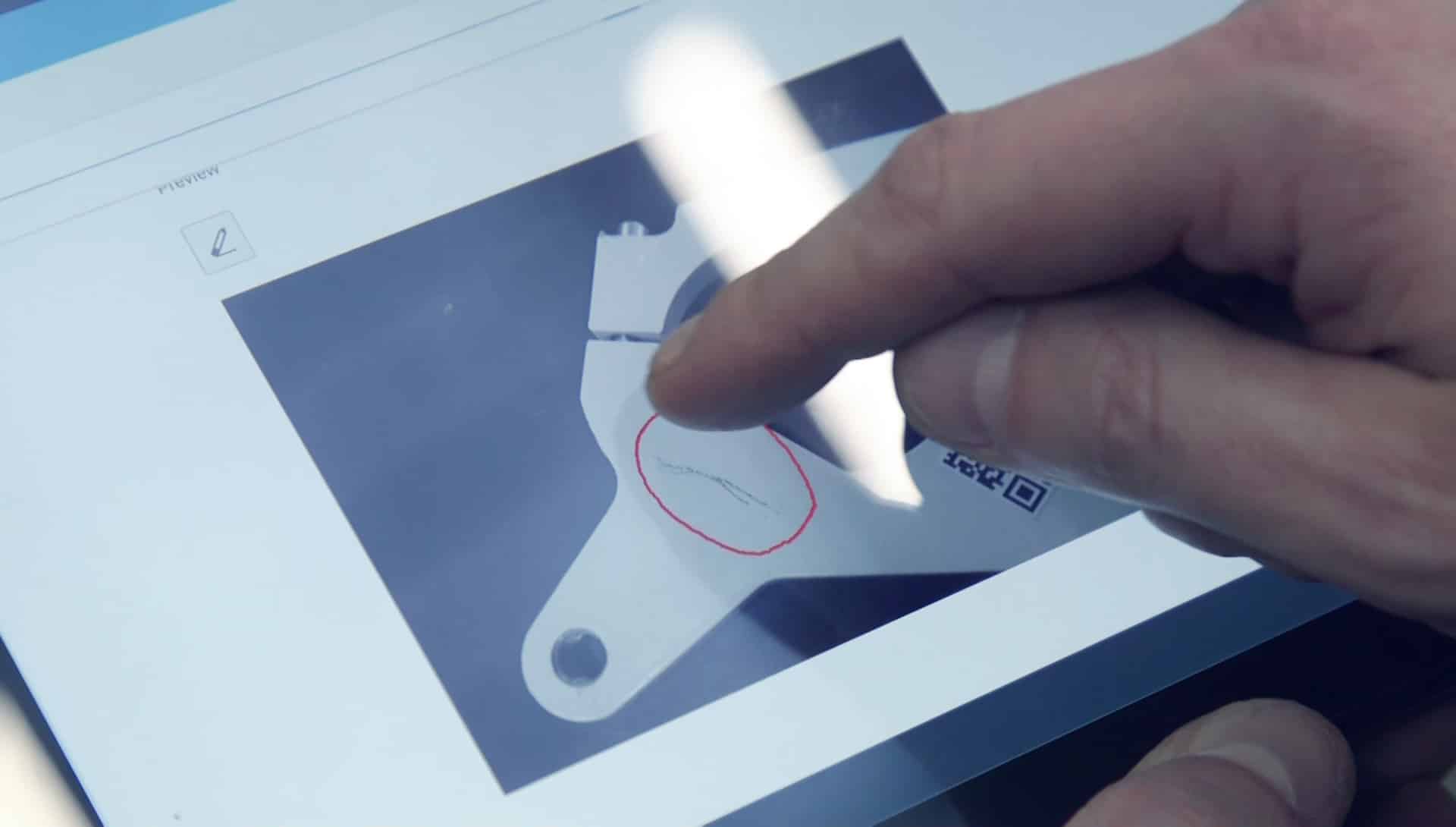

4. Digitale Qualitätskontrolle

Auch der Abschluss der Montage, die Qualitätskontrolle wird mit einer Anwendung für Tablets digitalisiert und kann daher ab jetzt papierlos erfolgen. Das spart eine Menge Zeit für die nachträgliche Digitalisierung der Informationen. Mängel können via Foto erfasst und somit dokumentiert werden. Durch die digitale Unterstützung verlassen Bühler-Anlagen nun noch schneller die Schweiz und machen sich auf den Weg zu Kunden in aller Welt.

5. Incident Management

Alle Vorfälle und Probleme werden übersichtlich aufgelistet. So sind Fehlerquellen einfach auszumachen und können in Zukunft optimiert oder gänzlich beseitigt werden.

Normalerweise hätte die Umsetzung eines Projektes dieser Größenordnung mehrere Monate oder Jahre in Anspruch genommen. Mit Hilfe der Low-Code Plattform Simplifier konnte die Bühler AG dies in wenigen Wochen umsetzen – einschließlich Lager, Qualitätskontrolle, Störungsmanagement, Produktion und Transport, die allesamt miteinander verbunden wurden.